SIC的粉碎SIC的粉碎SIC的粉碎

.jpg)

碳化硅(SiC)粉体制备技术综述:从传统到前沿金蒙新材料

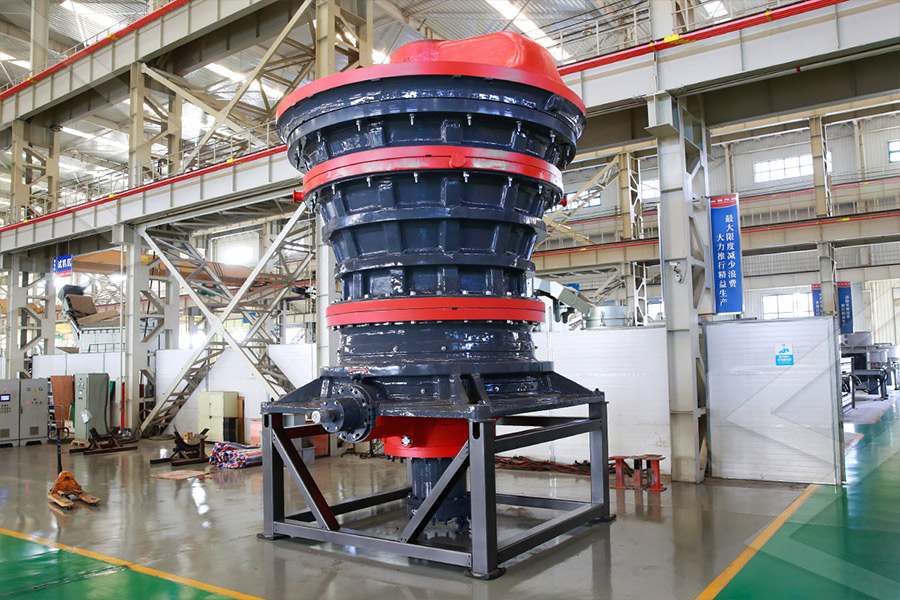

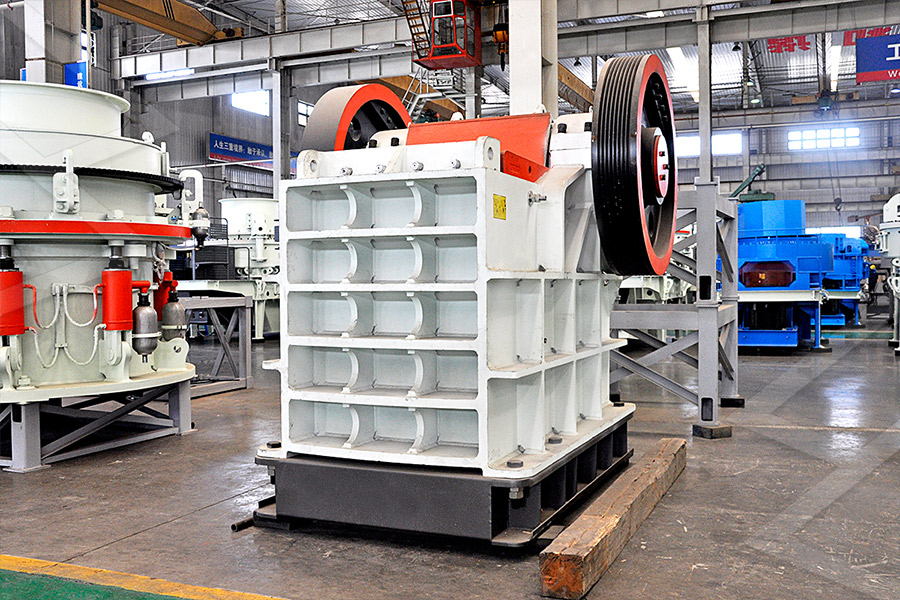

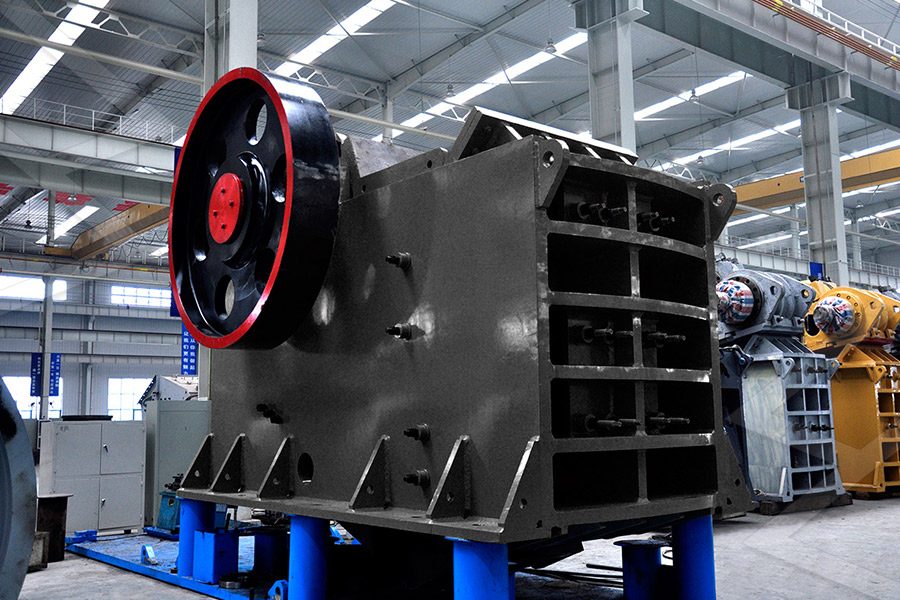

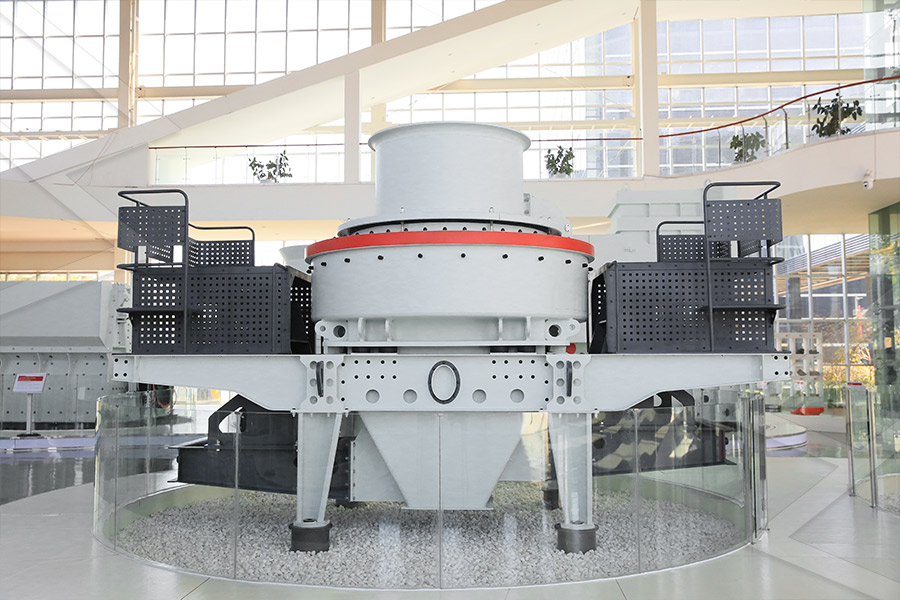

2024年7月19日 其早期制备主要依赖于碳热还原法,即 Acheson 法,此法因原料成本低廉和工艺简便,成为工业化合成 SiC 粉体的基石。 1 、 固相法 碳热还原法(Acheson 法) 由 2021年4月14日 号的SiC 微粉的方法,先将SiC 原料用破碎机进行破 碎,筛分得到小于5 mm 的SiC 颗粒。再对筛分产物 进行球磨机研磨粉碎至15 ~25 μm 的SiC 微粉。最 后用多级气流分级 高纯 SiC 微粉制备进展 fm年7月2日 综述了SiC粉体的制备方法及其最近研究进展,详细介绍了碳热还原法、机械粉碎法、溶胶2凝胶法、热分解法、自蔓延高温合成法和气相反应法,并对其优缺点进行了评述,展望了 SiC粉体制备技术的研究进展 豆丁网3 天之前 1) 机械粉碎法:将粉体颗粒状的碳化硅在外力作用下将他研磨煅烧一系列操作后得到超细粉体,该工艺及设备简单,成本也低,但效率高,缺点就是反应中易引入新杂质。 王洪涛 碳化硅的制备及应用最新研究进展 汉斯出版社

.jpg)

机械粉碎法制备βSiC纳米粉体及其特性分析 University of Jinan

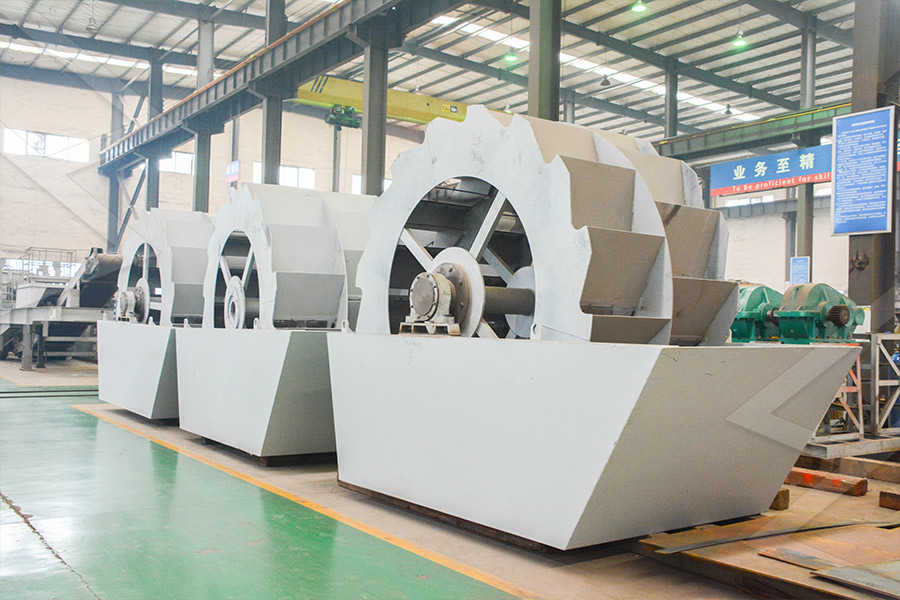

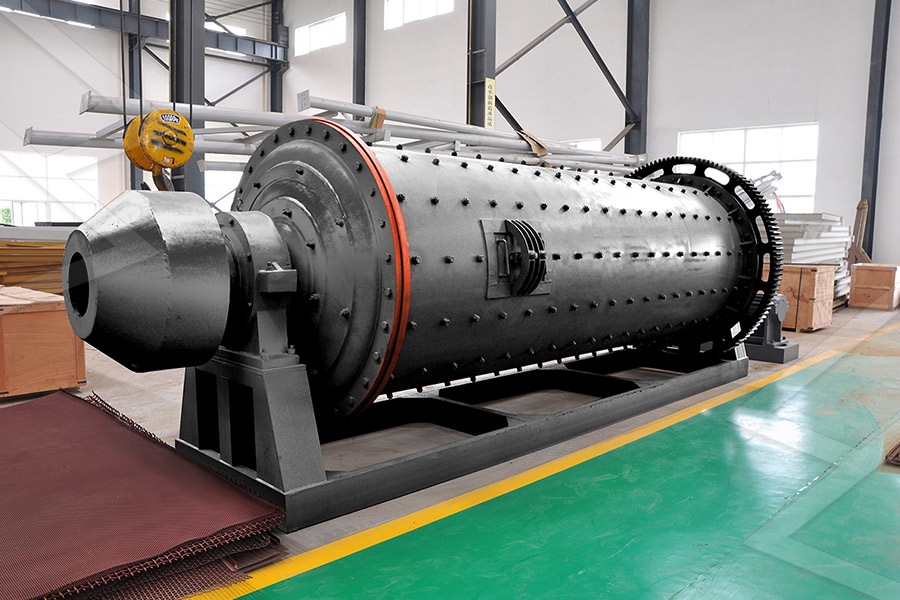

2021年5月7日 摘要:为获得批量制备技术,采用机械粉碎法制备高纯βSiC纳米粉体;通过实验研究不同粒径的βSiC纳米粉体的粒度分布、球形度变化规律、微观结构和分散稳定性等特性。2020年3月24日 本文主要针对PVT法生长单晶用高纯SiC粉体的合成工艺方法进行了阐述。 一、SiC粉体合成方法 SiC粉体的合成方法多种多样,总体来说,大致可以分为三种方法。 种方法是固相法,其中具有代表性的有碳热还原法 高纯碳化硅粉体合成方法研究现状综述2023年7月26日 摘要: 为获得批量制备技术,采用机械粉碎法制备高纯βSiC纳米粉体;通过实验研究不同粒径的βSiC纳米粉体的粒度分布、球形度变化规律、微观结构和分散稳定性等特性。 结果表明:机械粉碎法适合制备粒径小于200 机械粉碎法制备βSiC纳米粉体及其特性分析2024年9月24日 本文中通过对流化床气流磨粉碎机理,以及粉碎腔内工质压强与喷嘴个数对SiC颗粒形貌影响的研究,得出工质压强、喷嘴个数等参数对粉碎的颗粒形貌有很大的影响的结论,其 流化床气流磨粉碎制备超细SiC片晶的实验研究中国粉体技术

.jpg)

砂磨粉碎制备SiC超细粉体 百度学术

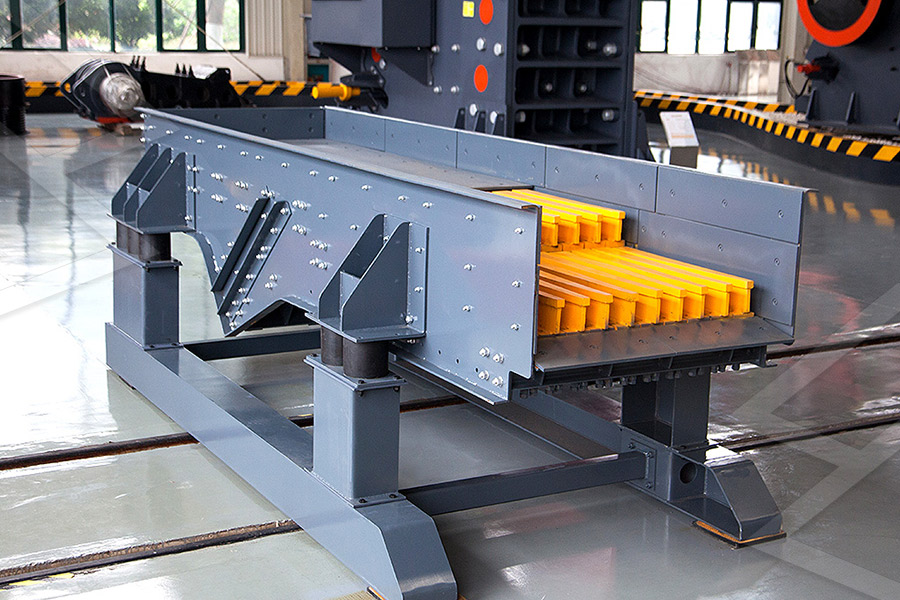

砂磨粉碎是制备超细陶瓷粉体的有效途径之一,避免了传统球磨,酸洗工艺对环境的污染本文采用砂磨粉碎工艺制备SiC超细粉体,研究了砂磨粉碎制备过程中料浆固含量,球料比和砂磨时间等工艺 众多研究表明,提高反应物起始原料的均匀混合程度,添加适量的添加剂是改善碳热还原法制备SiC超细粉体的有效途径本文以纳米SiO2和活性炭为起始原料,以稀土镧或铈为添加剂,采用碳热还 SiC粉体的合成与表征 百度学术2024年9月24日 摘要: 超细SiC片晶由于其高强度、高弹性模量和导热系数已成为替代价值昂贵、制备技术复杂SiC晶须的理想的增韧材料。 本文中通过对流化床气流磨粉碎机理,以及粉碎腔内工质压强与喷嘴个数对SiC颗粒形貌影响的研究,得出工质压强、喷嘴个数等参数对粉碎的颗粒形貌有很大的影响的结论,其中粉碎 流化床气流磨粉碎制备超细SiC片晶的实验研究中国粉体技术关于粉碎操作的能量消耗,有以下三种基本的假说:①表面积假说。1876年PR雷廷格提出,粉碎所需的能量与粉碎后新增加的表面积成正比。②体积假说。1885年F基克提出,粉碎所需的能量与粉碎比的对数成正比。③裂缝假说 粉碎(工程原理学概念)百度百科

.jpg)

SiC材料的工业制备方法及其进展 豆丁网

2014年9月30日 本文介绍了工业制备SiC的方法,以及近年来国内外生产SiC的新工艺及超细粉碎制备SiC粉体技术,展望了SiC工业制备的发展趋势。)(工业制备SiC方法)(1)(11Acheson法及其发展目前工业生产SiC仍主要采用传统的Acheson法,图1为传统Acheson法冶炼炉结构示意图2014年7月2日 祁 利 民 等 [ 11 ] 将 10~150μm 的 SiC 微粉进行湿法粉碎 、加工 ,使其 85 % ~95 %以上的粉体颗粒达到 1μm 以下 。对喷式气流磨 [ 12 ] 粉碎 及分级效率高 、工艺简单 ,可以得到粒径小于 1μm 并且粒度分 布窄的 SiC 超细粉 。 总之 ,随着新设备和研磨 SiC粉体制备技术的研究进展 豆丁网经机械粉碎后的SiC 粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高 SiC粉体的表面改性 百度文库2024年1月10日 高纯SiC粉料合成方法目前,用于生长单晶的高纯SiC粉料的合成方法主要有: CVD法和改进的自蔓延合成法(又称为高温合成法或燃烧法)。其中CVD法合成SiC粉体的Si源一般包括硅烷和四氯化硅等,C源一般选用四氯化碳、半导体高纯碳化硅 (SiC)粉料的合成方法及工艺探究的详解;

SiC粉体的表面改性 百度文库

SiC粉体的表面改性碳化硅在大自然也存在罕见的矿物,莫桑石。2问题:经机械粉碎后的SiC粉体形状不规则,且由于艺制取含有混合均匀的Si和C的凝胶,然后进行热解以及高温碳热还原而获得碳化硅的方法。 Limin Shi等以粒径9415μm的SiO2为起始原料,利用 经机械粉碎后的 SiC 粉体形状不规那么,且由于粒径小,外表能高,很容易发生团聚,形成二次粒子,无法表现出外表积效应和体积效应,难以实现超细尺度围不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响瓷材料性能的提高。参加 SiC粉体的表面改性 百度文库向粉碎法制备的Bi 05 Sb 15 Te 3 +5%Te(质量分数)合金粉体中混入不同体积分数的SiC颗粒,利用放电等离子体烧结法制备SiC复合块体材料,探究块体材料组织和热电性能的变化规律。 研究发现:随着SiC体积分数的增加,块体材料的取向性弱化,组织 SiC对粉碎烧结法制备P型Bi 05 Sb 15 Te 3 合金热电性能的影响2022年5月20日 械粉碎法、溶胶–凝胶法、化学气相沉积法和等离子体气相合成法等等。本文对SiC粉体的 备。以下是几种常见的固相法。 1) 机械粉碎 法:将粉体 碳化硅的制备及应用最新研究进展 ResearchGate

SiC粉体的表面改性 百度文库

经机械粉碎后的SiC 粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高 2020年3月24日 2、进一步加强对改进自蔓延法合成SiC粉体的具体工艺的研究。以期在低成本和工序简单的基础上,制备出质量优良和纯度较高的适合于单晶SiC生长的高纯SiC粉体,从而有效提高SiC单晶衬底生长质量,推动我国SiC 高纯碳化硅粉体合成方法研究现状综述摘要 超细SiC片晶由于其高强度、高弹性模量和导热系数已成为替代价值昂贵、制备技术复杂SiC晶须的理想的增韧材料。 本文中通过对流化床气流磨粉碎机理,以及粉碎腔内工质压强与喷嘴个数对SiC颗粒形貌影响的研究,得出工质压强、喷嘴个展开更多 The ultrafine SiC platelets, as an ideal toughening material 流化床气流磨粉碎制备超细SiC片晶的实验研究【维普期刊 2024年11月27日 流化床式气流磨,又叫气流粉碎机,适用于高硬度、高纯度、高附加值物料的粉碎。压缩空气经过滤干燥后,通过拉瓦尔喷嘴高速喷射入粉碎腔,在多股高压气流的交汇点处物料被反复碰撞、磨擦、剪切而粉碎,粉碎后的物料在风机抽力作用下随上升气流运动至分级区,在高速旋转的分级涡轮产生的 流化床式气流磨 气流粉碎机 埃尔派粉体科技有限公司

.jpg)

超微粉碳化硅是什么碳化硅超微粉碎设备山东埃尔派粉体科技

2020年12月9日 碳化硅晶体结构分为六方或菱面体的 αSiC和立方体的βSiC(称立方碳化硅)。αSiC由于其晶体结构中碳和硅原子的堆垛序列不同而构成许多不同变体,已发现70余种。βSiC于2100℃以上时转变为αSiC。碳化硅的工业制法是用优质石英砂和石油焦在电阻炉内【摘要】SiC 粉体的纯度对生长 SiC 单晶晶体质量有重要影响。本文介绍了 SiC 粉体的多种合成 方法,并主要阐述了高纯 SiC 粉体的两种合成方法,最后对高纯 SiC 粉体的合成工艺进行了展望。 【关键词】碳化硅;粉体;自蔓延合成法;半导体材料高纯碳化硅粉体合成方法研究现状综述百度文库2024年11月12日 在半导体技术的浩瀚星空中,碳化硅(SiC)如同一颗璀璨的新星,正引领着一场前所未有的技术革命。SiC,这种独特的半导体材料,以其卓越的物理和化学特性,正逐步成为替代传统硅材料的最佳选择,为电力电子、光电子、无线通信等多个领域带来了前所未有的变革。SiC:开启半导体技术新纪元的革命性材料 RF技术社区2022年4月24日 αSiC 因其结构单元层的不同堆垛方式衍生出 2H、4H、6H、15R 等多型体,其中工业上应用最广的是 6H 多型体。尽管 SiC 存在很多种多型体,且晶格常数各不相同,但其密度均很接近。βSiC 的密度为 3 215 g/cm³, 各种 αSiC 的变体的密度基本相同,为 3国内外碳化硅陶瓷材料研究与应用进展 CERADIR 先进陶瓷在线

.jpg)

碳化硅超微粉碎机 百度百科

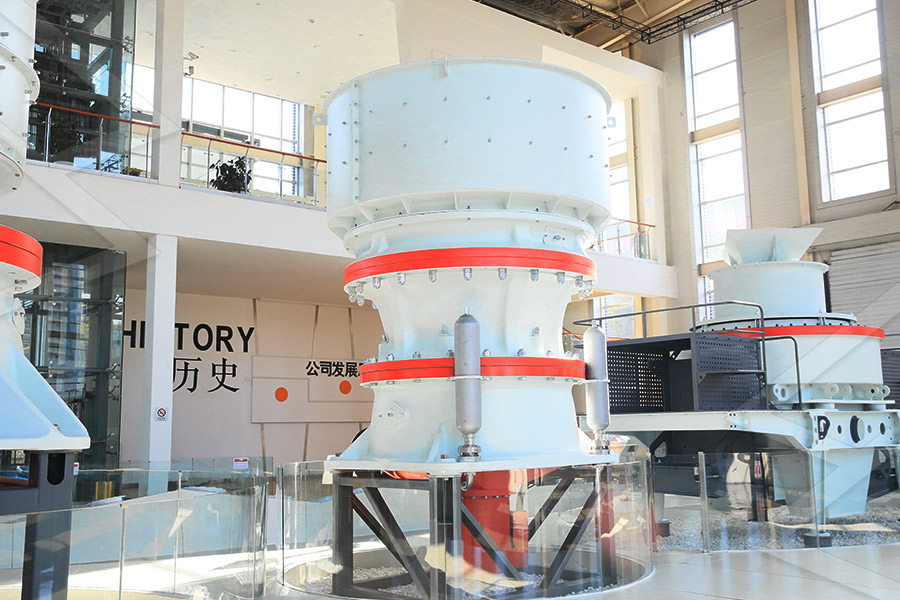

压缩空气由流化床四周相对的超音速喷管加速后进入流化床,在流化床粉碎机内相互撞击形成粉碎腔。物料由加料口进入流化床粉碎机内,在气流的带动下,物料于粉碎腔中部相互碰撞、摩擦而粉碎。合格的细粉由上升气流携带进入流化床上部的涡轮分级机,分级机对合格的物料进行分级后进 摘要: 使用高能机械球磨法,首次以单质硅和石墨的混合粉体为初始原料,制备出了高质量的βSiC纳米粉体对球磨产物进行了XRD和TEM等表征,结果表明:球磨10h后,石墨粉完全非晶化,大部分硅粉也已经非晶化,而且已经有βSiC纳米粉生成;球磨20h后,硅粉和石墨粉完全反应生成了单相的βSiC纳米粉,平均晶粒 高能机械球磨法制备高质量纳米βSiC粉体 百度学术2023年12月31日 SiC产业概述 碳化硅(SiC)是第三代半导体材料的典型代表。 什么是半导体? 官话来说,半导体指常温下导电性能介于导体与绝缘体之间的材料。 但导电性能的强弱,并非是体现半导体材料价值的最直观属性,半导体材 第三代半导体材料碳化硅(SiC)详述碳化硅半导体 摘要: 砂磨粉碎是制备超细陶瓷粉体的有效途径之一,避免了传统球磨,酸洗工艺对环境的污染本文采用砂磨粉碎工艺制备SiC超细粉体,研究了砂磨粉碎制备过程中料浆固含量,球料比和砂磨时间等工艺条件对粉体尺寸和尺寸分布的影响,在一定工艺条件下,将中位粒径为73μm的高纯SiC粗粉砂磨粉 砂磨粉碎制备SiC超细粉体 百度学术

.jpg)

半导体碳化硅(SIC)深入认知的详解; 知乎

2024年1月19日 南方半导体的SiC SBD系列产品可应用在光伏逆变,开关电源(高效金牌电源)、UPS 、新能源汽车充电桩等细分市场。为什么SIC在功率应用中战胜了SI?尽管是电子产品中使用最广泛的半导体,但硅开始显示出一些局限 2016年4月11日 碳热还原法低温合成SiC粉末的研究]2江苏离瓷JIANGSUCERAMICS2001年6月第34卷第2期碳热还原法低温合成SiC粉末的研究丘泰龚亦农徐洁李远强(南京工业大学)摘要研究了碳热还原法低温合成SiC粉末对SiC—C系统进行7热力学分析以指导合成工艺碳热还原法低温合成SiC粉末的研究 豆丁网2023年6月6日 SiC的 晶体结构 SiC晶体的主要结构是由原子堆积成两个主配位四面体SiC 4 和CSi 4 组成,这些四面体连接紧密堆积形成的结构称为多型体,一般在垂直方向堆积的方式不同形成不同的晶体结构。典型的SiC多型体结构有3C、4H、6H和15RSiC等(其中数字 碳化硅 (SiC)作为导热材料的应用前景 技术科普 新闻动态 2022年4月27日 SiC的 材料特性使其成为具有高温、高电流和高导热性的大功率应用的首选。由于SiC器件可以在更高的功率密度下工作,它可以使电动车电子电气系统的外形尺寸缩小。据高盛称,SiC非凡的效率可以使电动车的制造成本和持有成本降低近2000美元/辆 SiC和Si技术之间的差异 与非网

.jpg)

常压高温固相反应制备SiC陶瓷粉体的研究进展

2023年4月17日 影响因素,实现SiC粉体材料的控制合成是该研究领域中重点课题,从而进一步在实践中发展新型可控 合成路径。按照制备流程中采用反应物的状态将SiC的制备方法分为固相法、液相法和气相法[17],本文 就近10年内合成SiC材料的制备方法进行了综述。2020年7月20日 机械粉碎法是粉体颗粒(金属盐或金属氧化物充分混合、研磨、煅烧后的产物;) 用此法制得的SiC含量一般为96%左右,冶炼产物为绿色和黑色,SiC 含量愈高颜色愈浅,高纯为无色。(2)机械粉碎法。机械粉碎法是粉体颗粒(金属盐或金属氧化物充分 碳化硅的制备方法1997年11月5日 本发明涉及碳化硅(αSic)的有关生产技术,是一种以石英粉为主要原料,配料后经低温碳热还原,直接生成αSic粉料的工艺方法。它适用于工业化生产αSic粉料(料粉含αSic≥94%,平均粒度≤1μM)的特殊要求。αSiC(高温型碳化硅)属于一种性能优异的人造材料,它在现代技术的许多领域中均具有极其 一种直接生成高纯αSiC微粉的工艺方法 X技术网2010年12月29日 1材料烧结密度与素坯碳含量的关系决定PCRBSC材料性能的物相是材料中SiC的含量。材料中游离Si(fSi)、游离C(fC)和气孔的量越少,SiC相的含量越高(材料的密度越高),因此,控制fSi、fC和气孔的量,尽可能提高C→SiC的转化率是材料制备的关键所在。以单质Si、C原料制备反应烧结碳化硅的研究*pdf 豆丁网

流化床气流磨粉碎制备超细SiC片晶的实验研究中国粉体技术

2024年9月24日 摘要: 超细SiC片晶由于其高强度、高弹性模量和导热系数已成为替代价值昂贵、制备技术复杂SiC晶须的理想的增韧材料。 本文中通过对流化床气流磨粉碎机理,以及粉碎腔内工质压强与喷嘴个数对SiC颗粒形貌影响的研究,得出工质压强、喷嘴个数等参数对粉碎的颗粒形貌有很大的影响的结论,其中粉碎 关于粉碎操作的能量消耗,有以下三种基本的假说:①表面积假说。1876年PR雷廷格提出,粉碎所需的能量与粉碎后新增加的表面积成正比。②体积假说。1885年F基克提出,粉碎所需的能量与粉碎比的对数成正比。③裂缝假说 粉碎(工程原理学概念)百度百科2014年9月30日 本文介绍了工业制备SiC的方法,以及近年来国内外生产SiC的新工艺及超细粉碎制备SiC粉体技术,展望了SiC工业制备的发展趋势。)(工业制备SiC方法)(1)(11Acheson法及其发展目前工业生产SiC仍主要采用传统的Acheson法,图1为传统Acheson法冶炼炉结构示意图SiC材料的工业制备方法及其进展 豆丁网2014年7月2日 祁 利 民 等 [ 11 ] 将 10~150μm 的 SiC 微粉进行湿法粉碎 、加工 ,使其 85 % ~95 %以上的粉体颗粒达到 1μm 以下 。对喷式气流磨 [ 12 ] 粉碎 及分级效率高 、工艺简单 ,可以得到粒径小于 1μm 并且粒度分 布窄的 SiC 超细粉 。 总之 ,随着新设备和研磨 SiC粉体制备技术的研究进展 豆丁网

.jpg)

SiC粉体的表面改性 百度文库

经机械粉碎后的SiC 粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高 2024年1月10日 高纯SiC粉料合成方法目前,用于生长单晶的高纯SiC粉料的合成方法主要有: CVD法和改进的自蔓延合成法(又称为高温合成法或燃烧法)。其中CVD法合成SiC粉体的Si源一般包括硅烷和四氯化硅等,C源一般选用四氯化碳、半导体高纯碳化硅 (SiC)粉料的合成方法及工艺探究的详解;SiC粉体的表面改性碳化硅在大自然也存在罕见的矿物,莫桑石。2问题:经机械粉碎后的SiC粉体形状不规则,且由于艺制取含有混合均匀的Si和C的凝胶,然后进行热解以及高温碳热还原而获得碳化硅的方法。 Limin Shi等以粒径9415μm的SiO2为起始原料,利用 SiC粉体的表面改性 百度文库经机械粉碎后的 SiC 粉体形状不规那么,且由于粒径小,外表能高,很容易发生团聚,形成二次粒子,无法表现出外表积效应和体积效应,难以实现超细尺度围不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响瓷材料性能的提高。参加 SiC粉体的表面改性 百度文库

.jpg)

SiC对粉碎烧结法制备P型Bi 05 Sb 15 Te 3 合金热电性能的影响

向粉碎法制备的Bi 05 Sb 15 Te 3 +5%Te(质量分数)合金粉体中混入不同体积分数的SiC颗粒,利用放电等离子体烧结法制备SiC复合块体材料,探究块体材料组织和热电性能的变化规律。 研究发现:随着SiC体积分数的增加,块体材料的取向性弱化,组织 2022年5月20日 械粉碎法、溶胶–凝胶法、化学气相沉积法和等离子体气相合成法等等。本文对SiC粉体的 备。以下是几种常见的固相法。 1) 机械粉碎 法:将粉体 碳化硅的制备及应用最新研究进展 ResearchGate